| 电子行业需求背景 |

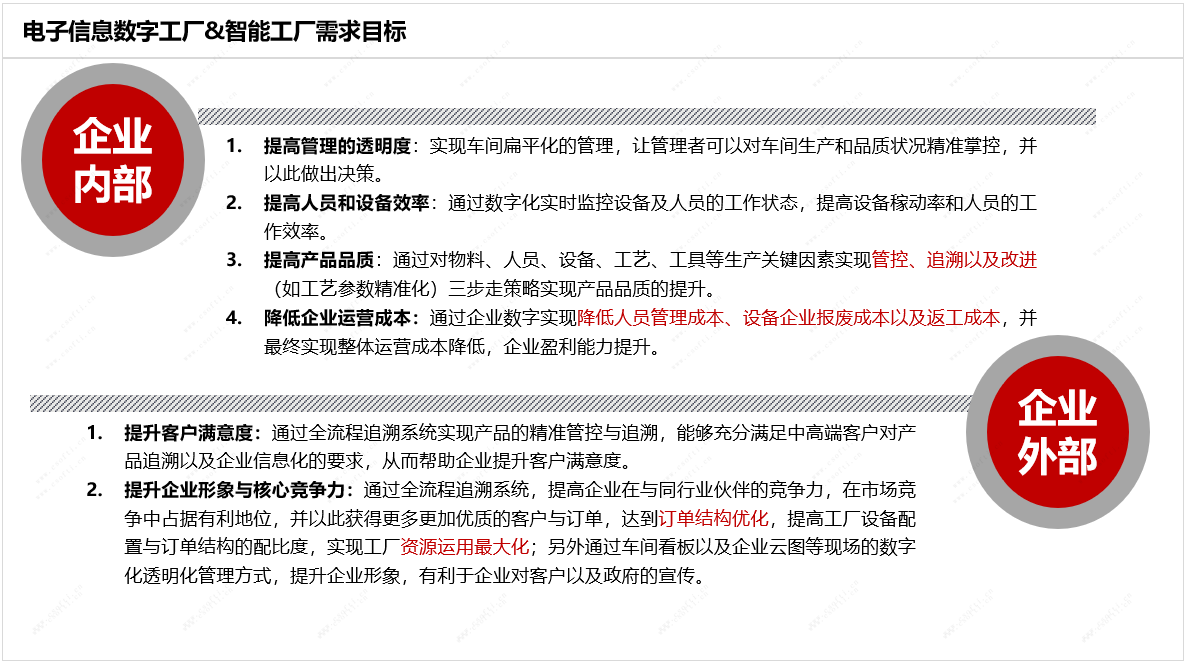

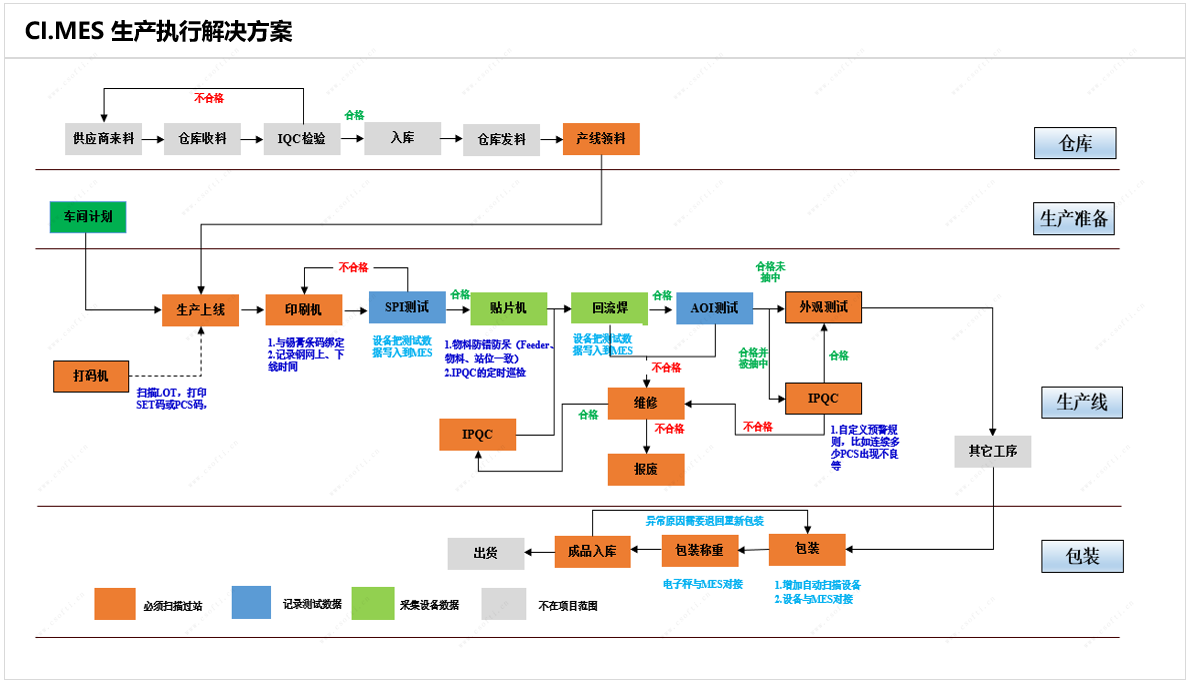

电子信息行业生产主要分 SMT贴版生产和DIP&组包生产,从仓库发送到生产线上的物料或其它的关键资源,在生产线上需要进行扫描关联。SMT生产出的成品进行打包直接出货或直接流向DIP&组包段继续组装加工。行业数字工厂或智能工厂需求主要实现企业日常的生产计划管理、物料JIT拉动、SMT车间、DIP加工、装配过程的管理、质量检验等生产过程管理。 n 车间生产数据透明化、及时性:实时监控车间生产工单的进度、物料防错防呆,记录所有产品的过站履历及实时监控与反馈库存余量。 n 生产管理信息化:为生产作业加工提供准确的信息支持,为管理者进行生产管控提供准确的数据依据。 n 生产作业流程标准化:为生产建立标准化的车间管理体系,每种产品有对应的标准系统流程管控,对于违反标准化操作的行为,系统能够及时防呆和提醒。 n 产品质量追溯信息化:对生产过程中产生的质量信息、质量问题的闭环处理信息等一系列质量数量进行收集、分析,并可以正反追溯产品生产过程。 n 实现车间人员、设备、物料数字化:用数字来体现车间内所有实体的价值,人员的工时、设备的稼动率、物料的消耗等。 |

|

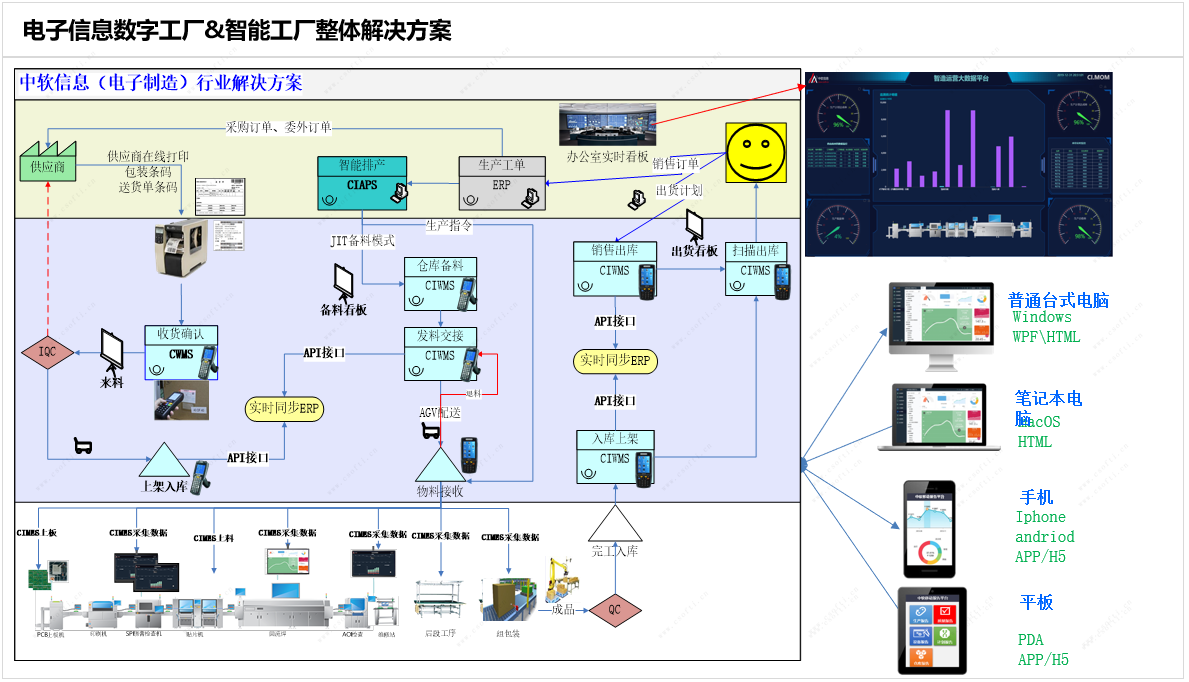

电子信息数字工厂&智能工厂整体解决方案 |

|

|

|

|

|

|

400-116-6903

400-116-6903